Ο Markforged 3d εκτυπωτής ξεχωρίζει στο εργοστάσιο της Unilever

Στα μεγάλα εργοστάσια ποτών και τροφίμων, όπως αυτό της Unilever στην Πολωνία, χιλιάδες προϊόντα που κατασκευάζονται, ελέγχονται, επισημαίνονται και αποστέλλονται έξω ασταμάτητα. Αυτό το εργοστάσιο ειδικότερα, είναι υπεύθυνο για την παραγωγή εκατοντάδων χιλιάδων μικρών φακέλων της Lipton Tea κάθε μέρα. Αυτόματες μηχανές και συστήματα ανίχνευσης κυριαρχούν στο εργοστάσιο και υπάρχει ειδική διαδικασία για τη βελτιστοποίηση της αποδοτικότητας της παραγωγής των συστημάτων του εργοστασίου.

Αυτό περιλαμβάνει τα πάντα, από την παράταση της ζωής της μηχανής για την επιτάχυνση των διεργασιών, μέχρι και την εξοικονόμηση χρημάτων για τη βελτιστοποίησή τους.

Στα εργοστάσια όπως αυτό, ο χρόνος απόδοσης είναι σημαντικός για τη συνεχή λειτουργία των μηχανών. Το κίνητρο για την παρουσίαση νέων ιδεών έχει σκοπό τη βελτίωση των ποσοστών στην παραγωγή, τόσο σε ποσότητα όσο και σε ποιότητα. “Πρέπει να βελτιώσουμε τις μηχανές μας σε πολύ σύντομο χρονικό διάστημα”, λέει ο υπεύθυνος του εργοστασίου. “Πολλές φορές υπάρχουν τμήματα που δεν λειτουργούν… συνήθως σχεδιάζουμε το εξάρτημα, το στέλνουμε σε άλλη εταιρεία για την 3d εκτύπωση και αναμένουμε το αποτέλεσμα. “Αν μια νέα ιδέα πρέπει να δοκιμαστεί, μπορεί να χρειαστούν εβδομάδες για να πάρουμε το εξάρτημα πίσω από ένα μηχανουργείο. Αυτή ήταν μια από η διαδικασίες που έπρεπε να βελτιωθεί: «Μας κοστίζει χρόνο και χρήματα για να διορθώσουμε ένα εξάρτημα. Έχουμε αποφασίσει ότι θέλουμε να κάνουμε τη διαδικασία αυτή συντομότερη ώστε να γίνουν οι βελτιώσεις μας».

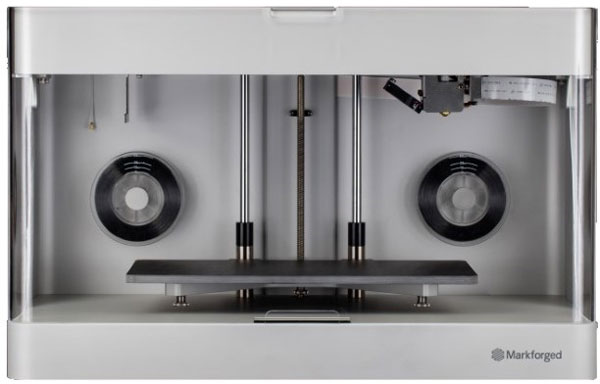

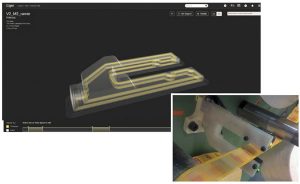

Το εργοστάσιο είχε ξεκινήσει με ένα 3D εκτυπωτή με χρήση υλικού ABS στην αρχή, αλλά δεν είχε ανταποκριθεί στις προσδοκίες τους: “Αποφασίσαμε ότι χρειαζόμασταν κάτι περισσότερο, που θα παράγει εξαρτήματα ισχυρότερα, που θα μπορούσαμε να τα χρησιμοποιήσουμε κατά τη διάρκεια της κανονικής παραγωγής, όχι μόνο σε δοκιμές. Μετά τα πρώτα τεστ με τον 3d εκτυπωτή Markforged αποφασίσαμε να τον δοκιμάσουμε αναλυτικότερα και είδαμε ότι θα μπορούσαμε να κάνουμε τα μοντέλα πολύ γρήγορα με τον 3D εκτυπωτή, χρησιμοποιώντας υλικά από ίνες όπως fiberglass, carbon, Kevlar αλλά ακόμη και νάιλον, παίρνοντας πολύ-πολύ ανθεκτικά εξαρτήματα”.

Η προοπτική ενός 3D εκτυπωτή που θα μπορούσε να δημιουργήσει ποιοτικά εξαρτήματα για την παραγωγή ήταν η ανάγκη ολόκληρης της ομάδας: «Έχουμε συνειδητοποιήσει ότι αυτό θα σώσει πολύ χρόνο για μας… και όλοι όσοι συμμετείχαν σε αυτό το είδος της εργασίας μπορούν να δουν ότι η 3D εκτύπωση μειώνει ακριβώς το χρόνο για την ανάπτυξη νέων εξαρτημάτων ή νέων ιδεών μέσα από την παραγωγή. Ο εκτυπωτής Markforged έδωσε στο εργοστάσιο τη δυνατότητα να παράγονται πρωτότυπα για την παραγωγή με το πάτημα ενός κουμπιού».

Από βάσεις αισθητήρων μέχρι και νέες ιδέες για την παραγωγή, οι βελτιώσεις στο εργοστάσιο είναι τόσες πολλές που η χρήση του Markforged 3d εκτυπωτή στη Unilever είναι απαραίτητη. Αντί να περιμένουν εβδομάδες για την παραλαβή ενός εξαρτήματος τώρα η διαδικασία αυτή διαρκεί μόνο μια μέρα. «Κάνουμε το 3D μοντέλο στο CAD πρόγραμμά μας και το στέλνουμε σε άλλη εταιρεία… απαιτείται περίπου μία εβδομάδα μέχρι να πάρουμε πίσω το εξάρτημα» εξηγεί ο υπεύθυνος του εργοστασίου. «Όταν το κατασκευάσουμε μόνοι μας στον 3d εκτυπωτή μας, χρειάζονται μόνο 24 ώρες». Τα εξαρτήματα που εκτυπώνονται στον 3d εκτυπωτή Markforged μπορούν να χρησιμοποιηθούν στο εργοστάσιο και αυτό δεν είναι το μόνο όφελος: «Κανονικά θα θέλαμε περίπου $50, εάν έπρεπε να το στείλουμε σε μια άλλη εταιρεία. Το ίδιο μας κοστίζει περίπου $ 10 στο δικό μας Markforged».